1.點擊下面按鈕復制微信號

點擊復制微信號

上海威才企業(yè)管理咨詢有限公司

<bdo id="4mgqa"></bdo>

<strike id="4mgqa"></strike>

在生產制造型企業(yè),正確地減少不必要的浪費是降低生產成本、提升企業(yè)利潤的關鍵!許多制造型企業(yè)的管理者,尤其是中基層管理者由于沒有真正認識到在生產管理過程中哪些行為是在真正提升企業(yè)的效益、那些行為是給企業(yè)制造浪費,往往錯誤地在指揮下屬努力給企業(yè)制造庫存、浪費、增加成本而自己卻一無所知。

《制造業(yè)成本降低 22 個實戰(zhàn)技法》課程,是宋曦老師根據16年制造業(yè)生產管理經驗和7年生產管理咨詢、培訓經驗以及對中國制造型企業(yè)的現(xiàn)狀研究,專為制造企業(yè)精心打造的現(xiàn)場管理提升經典課程。

● 幫助企業(yè)正確認識成本的構成與核算方法

● 幫助企業(yè)分析出現(xiàn)場巨大浪費與成本上升的根本原因

● 幫助企業(yè)找出降低成本最有效的根本對策

● 將現(xiàn)場成本下降與精益生產結合講解,系統(tǒng)講解解決方案

● 幫助企業(yè)找到減少浪費、降低成本、增加千萬效益的方法

● 幫助企業(yè)提升整體管理人員的管理意識與管理水平

第一講:成本的基本概念

一、國內制造成本現(xiàn)狀

1、企業(yè)成本案例討論

2、國內制造成本現(xiàn)狀

二、企業(yè)成本意識再造

二、企業(yè)成本意識再造

1、成本管控的意識障礙

2、成本管控的管理障礙

3、成本改善的四個階段

4、成本控制的四大思想

案例分享:王永慶、松下、大野耐一對成本與浪費闡述

三、成本的基本定義

1、成本的基本定義

2、財務成本的定義

3、管理成本的定義

4、大師德魯克說成本

四、成本的基本結構分類

1、傳統(tǒng)成本結構分類

1、傳統(tǒng)成本結構分類

2、ABC法成本結構分類

五、成本對利潤影響

1、營業(yè)額變化對利潤的影響

2、成本降低對利潤的影響

案例分享:鴻海集團赤字接單,黑字出貨

六、八大正確的成本觀念

案例分享:工廠成本下降的收益

第二講:成本的分析與管理方法

一、成本整體規(guī)劃

1、成本下降四大規(guī)劃原則

2、成本下降四個關鍵因素

3、不可消減四種費用開支

二、成本的分析兩大方法

1、ABC成本分析法

2、兩性成本分析方法

A、·五大顯性成本

B、·五大隱性成本

B、·五大隱性成本

三、成本管控的六種方法

四、成本管控的前期與基礎工作

案例分享:豐田公司成本管控失誤

第三講、管理性(職能部門)成本的分析與控制

一、管理成本總體消減方向(成本降低一)

1、管理層面的浪費分析

2、企業(yè)三大利潤排序

3、實現(xiàn)成本管控的七個步驟

案例分享:從《華為基本法》看華為控制成本的方向

二、管理流程與制度如何消減成本

三、財務部門如何消減成本(成本降低二)

三、財務部門如何消減成本(成本降低二)

1、財務部自身定位

2、財務部成本三大職能

四、研發(fā)部門如何消減成本(成本降低三、四、五))

1、削減研發(fā)成本的七種主要方法

2、設計開發(fā)時避免五種現(xiàn)象

3、基于成本的七大設計要求

4、VE/VA價值工程/價值分析

五、采購部門如何消減成本(成本降低六、七)

1、采購成本降低對企業(yè)影響

2、采購成本降低的三個層面

3、降低采購成本策略方法

3、降低采購成本策略方法

4、采購成本降低構成因素變化

5、降低采購成本的七大步驟

6、采購中降低成本的四個杠桿

7、供應商(材料)分類政策方向

8、降低采購成本的具體方法

9、“7R”采購原則

10、削減原材料庫存成本的主要方法

案例分享:某集團供應商整合過程

六、銷售部門如何消減成本(成本降低八、九、十)

1、銷售部門的三種錯誤操作

2、銷售部門消減成本八種做法

3、銷售部門內部成本管控

七、生產部門如何消減成本(成本降低十一、十二、十三、十四、十五、十六、十七、十八、十九)

1、生產計劃的合理安排

2、物料管理流程體系建設

2、物料管理流程體系建設

3、員工技能提升與穩(wěn)定

4、有效的考核與激勵機制

5、人工成本的壓縮

6、干部不斷學習交流

7、設備保養(yǎng)與合理使用

8、新設備、工藝、模具引進

9、人才引進與交流

10、現(xiàn)場的及時監(jiān)控與問題解決

八、質量部門如何消減成本(成本降低二十)

八、質量部門如何消減成本(成本降低二十)

1、質量成本的定義與分類

2、質量活動產生的成本分析

3、質量成本分析結構圖

4、質量預防成本分析與質量預防效果改善

5、削減質量成本的具體步驟

6、品質成本體系的建立

7、如何防止質量過剩

九、人資行政如何消減成本(成本降低二十一、二十二)

1、人資部門

A、·人資部門三大基本工作

B、·減少人工成本的12種方法

2、行政部門

A、·行政降本的七大方法

第四講、精益成本分析和消減方法

一、標準化工作開展

1、標準化培訓

2、標準化作業(yè)

3、標準化工時

4、標準化物料

5、標準化現(xiàn)場

6、標準化管理

6、標準化管理

二、七大浪費消減

1、生產過多浪費

2、庫存浪費

3、搬運浪費

4、動作浪費

5、等待浪費

6、加工浪費

7、品質浪費

三、價值流程圖分析

四、人員定點時間分析

五、設備OEE分析

六、四大改善活動開展

六、四大改善活動開展

1、創(chuàng)意功夫

2、自主研

3、改善周

4、專項提案

案例分享:浙江某家電企業(yè)庫存下降五千萬的故事

第五講、成本的現(xiàn)場分析與消減方法

一、5S活動開展

二、精益班組建設

三、目視化工作

四、ECRS活動開展

第六講、成本下降方法匯總

一、健全工廠成本核算制度

1、成本分解的五個核心步驟

1、成本分解的五個核心步驟

2、工廠成本控制五大方法

二、降低成本活動展開步驟

1、操作思路變革

2、快速削減成本10步法

3、“四大轉化”控制成本

4、降低成本空間兩大方法

三、成本激勵制度建立完善

1、降低成本常見阻力

2、激勵的四種方法

四、成本壓縮實戰(zhàn)十大操作

五、降低成本十大重點總結

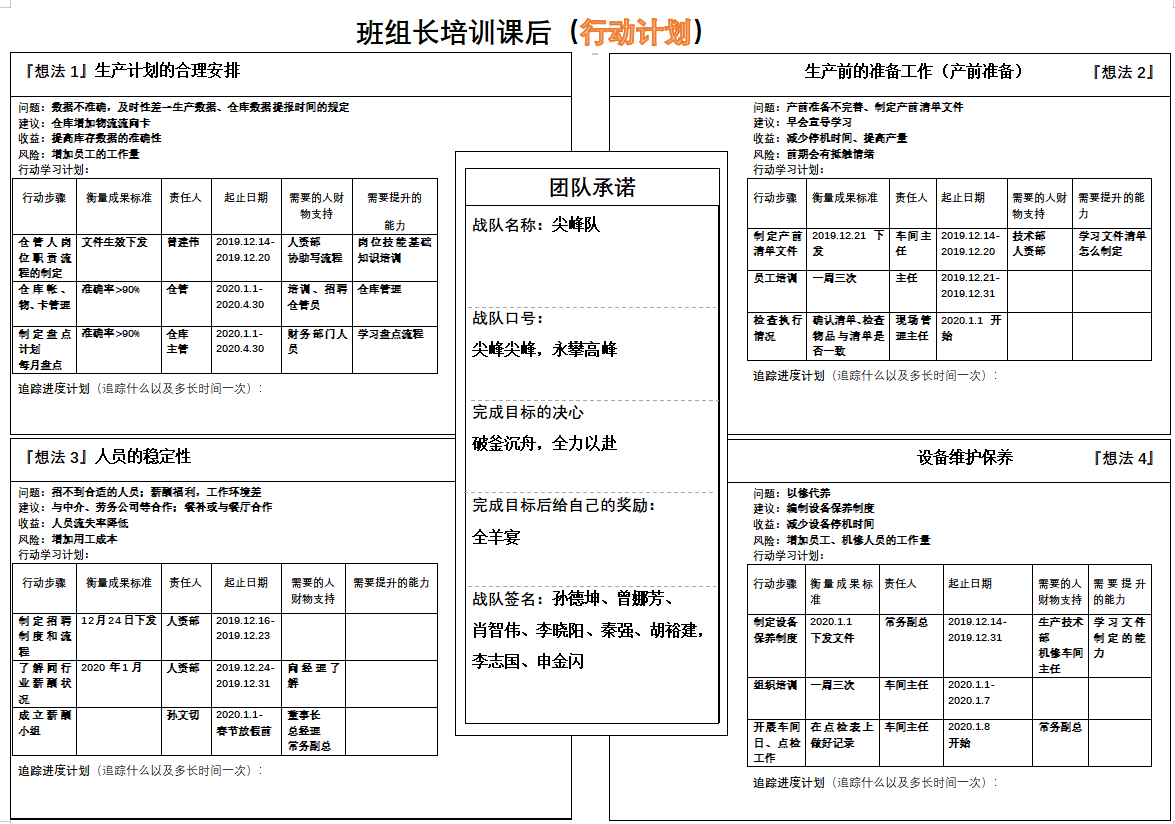

第七講:課程復盤與行動計劃產出

1、各學習小組總結學習內容,提煉學習心得,完成課程復盤

2、各學習小組形成改善計劃

聯(lián)系電話:4006-900-901

微信咨詢:威才客服

企業(yè)郵箱:shwczx@shwczx.com

深耕中國制造業(yè)

助力企業(yè)轉型

2021年度咨詢客戶數(shù)

資深實戰(zhàn)導師

客戶滿意度

續(xù)單和轉介紹