1.點擊下面按鈕復(fù)制微信號

點擊復(fù)制微信號

上海威才企業(yè)管理咨詢有限公司

<bdo id="4mgqa"></bdo>

<strike id="4mgqa"></strike>

全面成本管理(Total Cost Management,TCM)是運用成本管理的基本原理與方法體系,依據(jù)現(xiàn)代企業(yè)成本構(gòu)成,以優(yōu)化成本投入、改進成本結(jié)構(gòu)、規(guī)避成本風(fēng)險為主要目的,對企業(yè)經(jīng)營管理活動實行全過程、廣義性、動態(tài)性、多維性成本控制的基本理論、思想體系、管理制度、機制和行為方式。 所謂“全面”包括:全員參與、全價值鏈、全系統(tǒng)性地進行成本管控,從產(chǎn)品的生產(chǎn)管理組織流程每一個環(huán)節(jié),每一個工藝、每一個部門、甚至生產(chǎn)現(xiàn)場每一個工位操作工,都能參與到成本管理中。

因此,全面成本管理TCM體系就是:以成本管理的科學(xué)性為依據(jù),建立由全員參與、包含業(yè)管理全過程的、全面的成本管理體系,并匯集全員智慧,發(fā)揮全員主動性,讓各部門全體員工自主改善不斷降低成本,使經(jīng)營層與各部門員工具有降低成本的一致性,謀求在最低成本狀態(tài)下,進行生產(chǎn)管理與組織運做。有效實現(xiàn)人的資質(zhì)提升、設(shè)備資質(zhì)提升、企業(yè)體質(zhì)提升,幫助企業(yè)扭轉(zhuǎn)經(jīng)營劣勢,提高企業(yè)的獲利能力。

本系列課程從精益成本管理概述、精益成本管理方法論、精益成本管理職能、產(chǎn)品生產(chǎn)成本構(gòu)

成、如何消除浪費降低成本、如何提高效率降低運營成本、如何降低物料成本、如何降低質(zhì)量成本,以及現(xiàn)場成本改善方法、精益成本管理工具應(yīng)用、精益績效管理等方面,系統(tǒng)地分析講解精益成本管理,推行精益變革改善落地實施。

課程內(nèi)容結(jié)合學(xué)員生產(chǎn)現(xiàn)場場景實際,注重學(xué)以致用,有效地落。課程有大量的國際知名公司成本管理與改善實例,提供標(biāo)準(zhǔn)化的模板、工具、表單,達到即學(xué)、即拿、即用,更好地掌握全面成本管理方法論,提升全面成本管理能力,向管理要效益。實現(xiàn)降本增效、價值開創(chuàng)、企業(yè)經(jīng)營效益最大化。

崔老師有臺資、日資、港資、民營及國企工作經(jīng)驗,曾服務(wù)過日資勝美達、臺資富士康、海爾、美的集團等多家世界500強企業(yè)知名公司,從事專業(yè)講師十多年,擅長領(lǐng)域有產(chǎn)品工程技術(shù)、生產(chǎn)制造管理、精益生產(chǎn)、智造制造及自動化等方面,致力于為制造型企業(yè)賦能服務(wù)。

● 效果1:全面剖析生產(chǎn)體系,打造全面成本管理,建設(shè)全面成本管理體系

● 效果2:倡導(dǎo)精益成本管理,提倡精益變革改善,制定精益改善活動機制

● 效果3:積極推進成本改善,提升企業(yè)經(jīng)營效益,確定成本管控改善目標(biāo)

● 效果4:直擊現(xiàn)狀實質(zhì)問題,給出系統(tǒng)解決方法,輸出問題分析思維導(dǎo)圖

● 效果5:樹立全新管理思維,積極推進管理變革,給出全員成本改善制度

● 效果6:解析生產(chǎn)現(xiàn)場管理,掌握精益管理工具,全面預(yù)防消除成本浪費

● 效果7:掌控產(chǎn)品成本構(gòu)成,全面推進成本管理,設(shè)定成本運營管理目標(biāo)

● 效果8:合理調(diào)配生產(chǎn)資源,提高資源應(yīng)用效益,制定人效機效坪效目標(biāo)

● 效果9:培養(yǎng)精益文化基因,提高制造競爭實力,共建精益成本極致理念

第一講 全面策劃:企業(yè)經(jīng)營成本管理

一、企業(yè)經(jīng)營管理概述

1. 企業(yè)經(jīng)營的目的

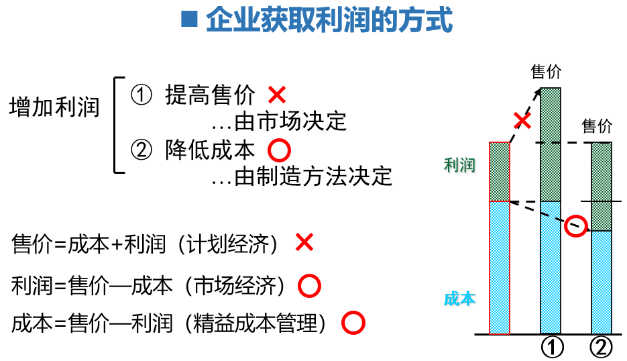

2. 企業(yè)獲取利潤的方式

3. 實現(xiàn)增加利潤方式

4. 如何增加經(jīng)營利潤

5. 利潤是如何產(chǎn)生的

1)手法1:降低成本

2) 手法2:提高效率

二、企業(yè)經(jīng)營績效管理

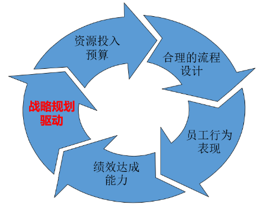

1.為什么要進行績效管理:戰(zhàn)略驅(qū)動“千斤重?fù)?dān)大家挑,人人頭上有指標(biāo)”

2.績效管理目標(biāo)設(shè)定:戰(zhàn)略承接

3.績效管理指標(biāo)體系設(shè)計方法:平衡計分卡

4.績效管理關(guān)鍵指標(biāo)管理方式:Smart原則

5.績效管理管控:核心七要素

三、成本管理思維方式

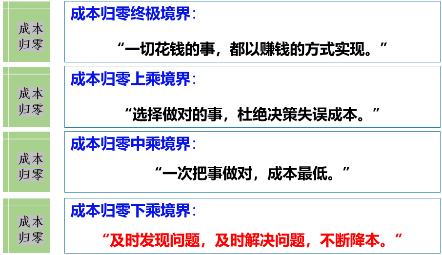

1.成本歸零心法

1)成本歸零下乘境界:“及時發(fā)現(xiàn)問題,及時解決問題,不斷降本。”

2)成本歸零中乘境界:“一次把事做對,成本最低。”

3)成本歸零上乘境界:“選擇做對的事,杜絕決策失誤成本。”

4)成本歸零終極境界:“一切花錢的事,都以賺錢的方式實現(xiàn)。”

2.塑造成本歸零價值觀

3.打造成本歸零方法論

1)成本歸零-換思維

2)成本歸零-建體系

3)成本歸零-變機制

4)成本歸零-改習(xí)慣

四、成本管理方法論

1.彈性成本

2.成本儀表

3.成本欽差

4.組織瘦身

5.資源挖掘

五、成本管理職能

1.保戰(zhàn)略:憑借預(yù)算成為戰(zhàn)略翻譯官

2.夠?qū)I(yè):打鐵還需自身硬

3.懂業(yè)務(wù):業(yè)財一體化

4.能賺錢:低調(diào)務(wù)實創(chuàng)利潤

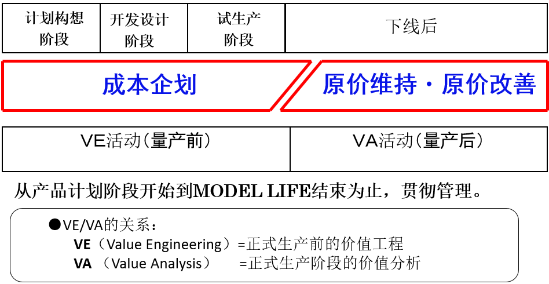

六、成本原價管理模式

1. 原價管理的概念

2.原價管理的三大支柱

1)原價企畫

2)原價維持

3)原價改善

3.原價管理的基本流程

案例分享:國際標(biāo)桿公司事業(yè)部KPI績效管理考核指標(biāo)實例分析

第二講 內(nèi)功修煉:精益成本管理

一、價值工程(VE/VA)管理

1. 價值工程定義:V=F/C

2. 價值工程起源

3.價值工程的發(fā)展經(jīng)歷的四個階段

1)降低材料費用

2)改進現(xiàn)有產(chǎn)品

3)新產(chǎn)品的價值工程開創(chuàng)

4)系統(tǒng)的價值工程(含:四新技術(shù))

4.價值工程中相關(guān)概念

1)價值

2)產(chǎn)品功能

3)全壽命周期成本

5.提升價值的途徑

6.價值工程開創(chuàng)的應(yīng)用原則

二、VSM價值流管理

1.工廠價值的實現(xiàn)過程

2.工廠的運作本質(zhì):價值的流動

3.價值流分析

4.如何繪制價值流程圖VSM

5.價值流改善

案例分析:摩托車車架現(xiàn)狀價值流程圖繪制分析及重要改善舉措分享

三、DFX可制造性技術(shù)應(yīng)用

1.什么是DFX可制造性技術(shù)

1)面向制造的設(shè)計(DFM)

2)面向裝配的設(shè)計(DFA)

3)面向成本的設(shè)計(DFC)

4)面向試驗的設(shè)計(DFT)

5)面向服務(wù)的設(shè)計(DFS)

6)面向環(huán)境的設(shè)計(DFE)

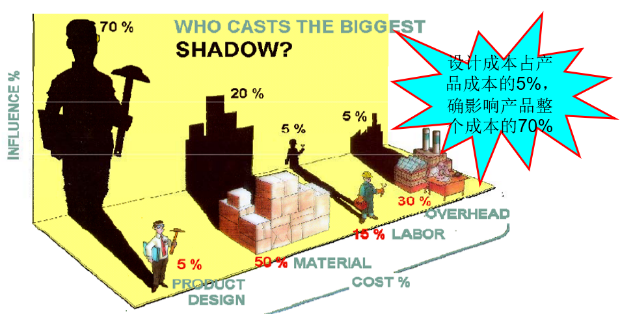

2.設(shè)計時間在整個產(chǎn)品開發(fā)中的作用

3.應(yīng)用DFMA縮短了研發(fā)周期

4.DFMA目標(biāo)

5.DFMA效益

6.DFMA線路圖

案例分析:精益研發(fā),電動機DFX模塊化設(shè)計應(yīng)用的增值改善案例分享

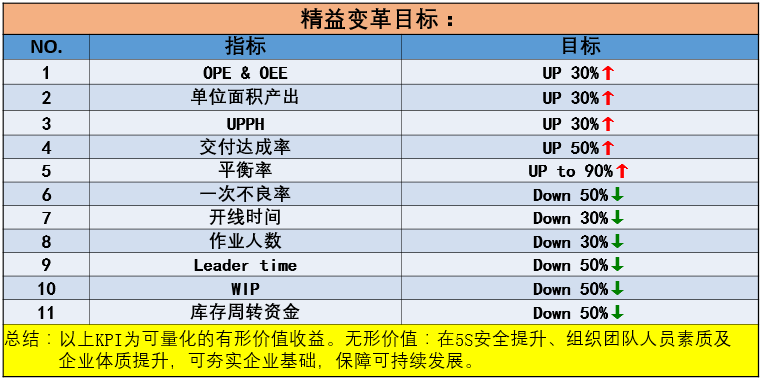

四、精益變革增值改善

1.何謂改善

2. 改善的正確思維

3.改善的基本意識

4.學(xué)習(xí)標(biāo)桿企業(yè)精益改善文化

1)富士康精益系統(tǒng):豐田TPS→富士康FPS

2)美的集團精益系統(tǒng):丹納赫DBS→美的集團MBS

5.推行《全員提案改善管理制度》降本增效

1)《全員提案改善管理制度》系統(tǒng)文件

2)《全員提案改善報告》季度報告模板

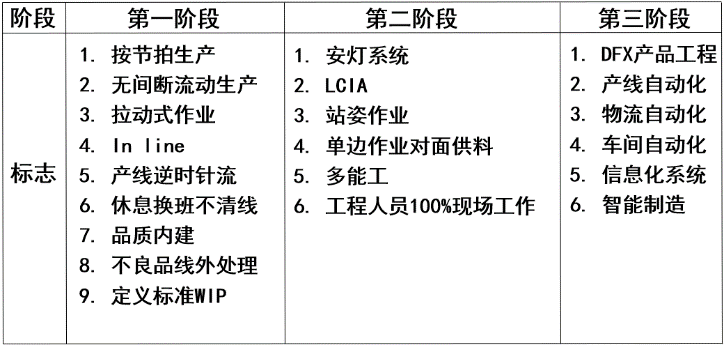

6.精益立項變革改善

1)對標(biāo)精益標(biāo)準(zhǔn)化體系30條

2)工廠精益變革改善:四階段法

3)精益變革全流程改善十大要素

4)精益變革立項改善績效效果

案例分享:精益變革增值改善,全流程價值鏈分析實現(xiàn)績效大突破,實操案例分享

第三講 回歸原點:消除浪費降低成本

一、資源概述

1.何為資源

2.資源有限,資源價值最大化

3. 珍惜資源,反對浪費

4. 資源合理運用

二、設(shè)別浪費

1.認(rèn)知價值流

1)增值活動

2)輔助活動

3)浪費

2.浪費的三種形態(tài)

1)勉強

2)浪費

3)不均衡

3.浪費的表現(xiàn)

1)現(xiàn)象:顯性浪費、隱性浪費

2)發(fā)生源

三、精益管理五大原則

1.價值

2.價值流

3.流動

4.拉動

5.持續(xù)改善

四、精益管理的目的

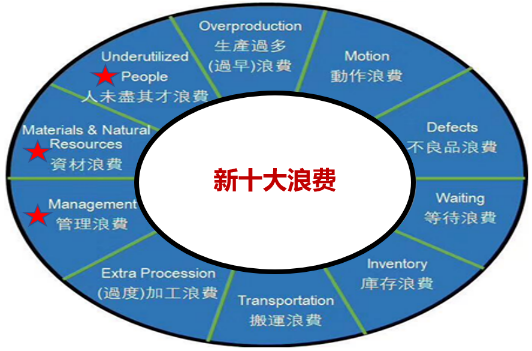

1. 精益管理的目的:是消除一切浪費,獲取最大利潤

2.設(shè)計工藝革新:降低產(chǎn)品材料成本、作業(yè)標(biāo)準(zhǔn)時間

3. 消除一切浪費:工廠八大浪費排除

1)等待浪費

2)搬運浪費

3)庫存浪費

4)不良浪費

案例分析:使用膠帶替代膠液熱壓溢膠改善案例分享

5)過量生產(chǎn)的浪費

6)過剩加工的浪費

7)動作的浪費

8)管理的浪費

案例分析:動作經(jīng)濟原則雙手反向?qū)ΨQ應(yīng)用案例分享

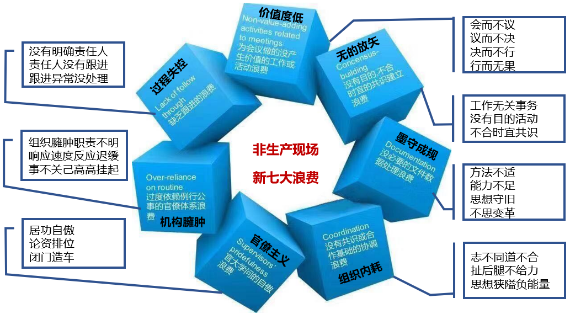

4.學(xué)習(xí)標(biāo)桿企業(yè)“生產(chǎn)現(xiàn)場新十大浪費”

5.學(xué)習(xí)標(biāo)桿企業(yè)“非生產(chǎn)現(xiàn)場新七大浪費”

第四講 擲地有聲:降低物料成本

一、生產(chǎn)方式的分類

1.MTS

2.MTO

3.MTA

二、推行精益JIT生產(chǎn)模式拉動問題顯現(xiàn)

1. 準(zhǔn)時化 JIT應(yīng)用解讀

2. 傳統(tǒng)生產(chǎn)方式問題

3. JIT生產(chǎn)方式效果

4. 實行JIT的必備條件

5. 如何達成JIT生產(chǎn)

三、減少庫存浪費降低物料存儲成本

1.減少庫存的方法

2.庫存浪費總結(jié)

3.呆滯物料盤活降低倉儲物料成本

案例分享:降庫存呆滯物料處理案例

四、物料采購成本降低

1.供貨商資源整合管理:精簡

2.費用性物品料號管理:將有形、無形的費用標(biāo)準(zhǔn)化、系統(tǒng)化管理

3.收貨中心“查證”工能建立及完善:費用項目的IQC

4.工程驗收功能建立及完善:現(xiàn)場管理、過程管理

5.統(tǒng)購及E-bidding管理:CD

6.廢料回收利用及銷售處理:集中管理、招投標(biāo),公開透明

7.預(yù)警機制建立:預(yù)估損益作業(yè)

8.“提升自制比率” 推動:進行產(chǎn)品的垂直整合,增收零部件的附加價值

9.環(huán)保:節(jié)能/減排/循環(huán)/(綠化)納入績效考核

10.直采模式:降本增效

11.供應(yīng)鏈金融服務(wù):挖掘供應(yīng)鏈增值服務(wù)潛力

12.大宗物料期貨操作:避免原材料市場波動,依據(jù)業(yè)界經(jīng)驗進行期貨作業(yè)管理

13.供應(yīng)商賦能幫扶管理:提升協(xié)作能力,增值利潤分享

14.核心供應(yīng)商建立命運共同體:參股核心供應(yīng)商,成為利益共同體

15.采購降本目標(biāo)管理:設(shè)定降本目標(biāo),為供應(yīng)商、采購部及公司多方共同目標(biāo)

案例分享1:部件自制及發(fā)外分析

案例分享2:呆滯物料變現(xiàn)率項目展開方法論及其模板

第五講 提效降本:卓越運營提高生產(chǎn)效率

一、生產(chǎn)效率概述

1. 生產(chǎn)效率定義

2. 生產(chǎn)效率的公式計算

3. 工廠兩大重要生產(chǎn)效率

1)OPE:工廠整體人員生產(chǎn)效率

2)OEE:工廠整體設(shè)備生產(chǎn)效率

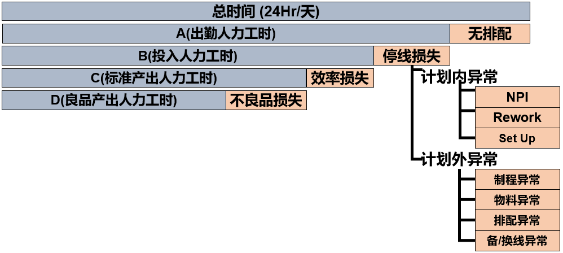

二、OPE概述

1. OPE解讀:

1)OPE定義:單位時間完成產(chǎn)品產(chǎn)出數(shù)之有效工時與實際投入人力總工時之比,即工廠整體效率.

2)有效工時:在特定的時間內(nèi),完成合格品產(chǎn)出投入人力的生產(chǎn)工時。

3)人力投入總工時:為完成產(chǎn)品產(chǎn)出,安排出勤人員總?cè)藬?shù)投資工作的總時長,

2. OPE時間架構(gòu)

1)停線損失:稼動效率

2)效率損失:作業(yè)效率

3)不良損失:良率

3. OPE的計算: OPE=

案例分析:車間整體生產(chǎn)效率(OPE)計算

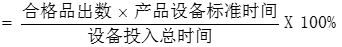

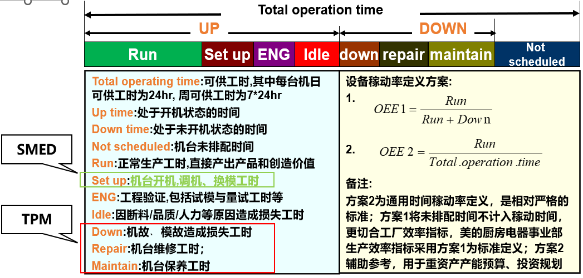

三、OEE概述

1. OEE解讀:

1)OEE定義: OEE是指設(shè)備在特定的設(shè)定時間內(nèi),通過完成產(chǎn)品出數(shù)的有效時間,與設(shè)備歷時時間(設(shè)備投入總時間)之比,即整體設(shè)備效率

2)有效時間:在特定的時間內(nèi),設(shè)備完成合格產(chǎn)品產(chǎn)出投入的工作時長時間。

3)設(shè)備投入總時間:為完成產(chǎn)品產(chǎn)出,設(shè)計計劃排產(chǎn)總時長時間。

3.稼動時間的設(shè)定

1)以設(shè)備為主的制程:設(shè)備投入總工時設(shè)定標(biāo)準(zhǔn),周總工時 ﹕7天*24小時*設(shè)備數(shù)

2)以人為主的制程:設(shè)備投入總工時設(shè)定標(biāo)準(zhǔn),周總工時﹕6天*10小時*設(shè)備數(shù)

3)特制程(人機結(jié)合):設(shè)備投入總工時設(shè)定標(biāo)準(zhǔn),周總工時﹕6天*16小時*設(shè)備數(shù)

4. OEE時間架構(gòu)

1)計劃停機損失:給出必要的設(shè)備維護保養(yǎng)、異常維修、工程調(diào)試等相關(guān)計劃排單扣除時間

2)非計劃停機損失:時間稼動率

3)速度損失:性能稼動率

4)不良損失:良率

5. OEE的計算:OEE

6.世界級OEE標(biāo)準(zhǔn)

例題講解:OEE演算試題分析,OEE 計算

現(xiàn)場互動:現(xiàn)場結(jié)合學(xué)員生產(chǎn)現(xiàn)場實際互動,腦力激蕩,實例分析如何提升設(shè)備OEE?

第六講 質(zhì)量免費:質(zhì)量成本與品質(zhì)零缺陷

一、質(zhì)量成本概述

1.質(zhì)量成本的定義:是企業(yè)為了保證和提高產(chǎn)品質(zhì)量而支出的費用,以及因未達到質(zhì)量水平而產(chǎn)生的損失之和

2. “礦中黃金”和“水上冰山”

3.質(zhì)量成本分類

1)顯性質(zhì)量損失

2)隱性質(zhì)量損失

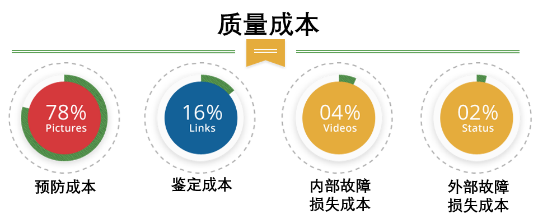

4.質(zhì)量成本構(gòu)成要素

1)預(yù)防成本

2)鑒別成本

3)內(nèi)部損失成本

4)外部損失成本

5)外部質(zhì)量保證成本

案例分析:各小組結(jié)合工作實際,分別舉例說明上述五類質(zhì)量成本要素

5. 質(zhì)量成本管理的目的

1)評價質(zhì)量管理體系運行的有效性

2)不斷削減質(zhì)量內(nèi)部和外部故障損失

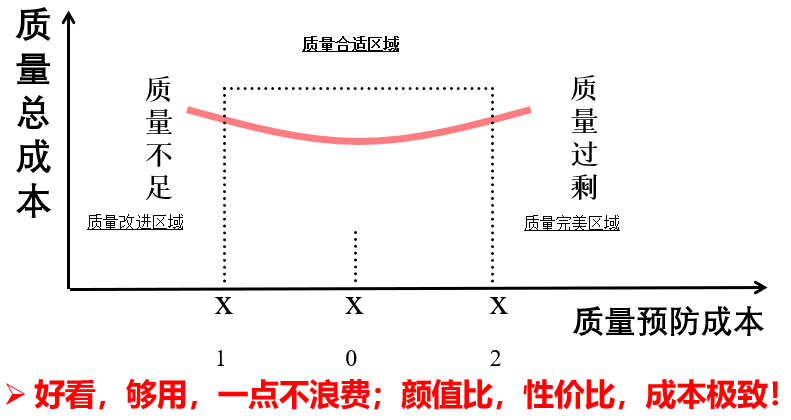

3)防止質(zhì)量過剩所帶來的浪費

4)爭取第一次把事情做好,質(zhì)量是免費的

6.質(zhì)量預(yù)防成本與質(zhì)量總成本的關(guān)系

7.質(zhì)量管理和成本管理的特性

二、推行質(zhì)量成本管理

1.全面質(zhì)量成本管理的思路

2.全面質(zhì)量成本管理三大階段

1)宣傳準(zhǔn)備階段

2)計劃實施階段

3)鞏固提高階段

3.全面質(zhì)量成本管理六大步驟

4.明晰各部門組織職責(zé)

案例分享:你了解產(chǎn)品制造成本及費用的構(gòu)成嗎?可怕的質(zhì)量成本占制造成本費用的比率

三、品質(zhì)零缺陷管理

1.零缺陷質(zhì)量管理概述

1)零缺陷質(zhì)量管理的起源

2)零缺陷質(zhì)量管理的定義

3)零缺陷重量管理的精髓理念

2.“零缺陷之父”:克勞斯比

3.零缺陷質(zhì)量管理的思想體系

1)一個核心:第一次就把事情做對

2)兩個基本點:有用的和可信賴的

3)三個需求

4)四個基本原則

5)五個解決問題的步驟

6)六個變革管理的階段

7)七個過程管理模塊

四、防呆法降低質(zhì)量成本

1.防錯法簡介

1)什么是防呆法?

2)為什么關(guān)注防呆?

3)如何使您的工作更容易?

4)什么導(dǎo)致缺陷產(chǎn)生?

2.四級防錯技術(shù)

1)第一級:通過消除來防錯

2)第二級:通過錯誤預(yù)防來防錯

3)第三級:通過錯誤檢測來防錯

4)第四級:通過源頭檢測缺陷來防錯

5)第五級:通過加工后缺陷檢測來防錯

案例分享:某企業(yè)防錯案例分享

3.防呆法的十大原理及其應(yīng)用

1)斷根原理及其應(yīng)用案例

2)保險原理及其應(yīng)用案例

3)自動原理及其應(yīng)用案例

4)相符原理及其應(yīng)用案例

5)順序原理及其應(yīng)用案例

6)隔離原理及其應(yīng)用案例

7)重復(fù)原理及其應(yīng)用案例

8)標(biāo)示原理及其應(yīng)用案例

9)警告原理及其應(yīng)用案例

10)緩和原理及其應(yīng)用案例

案例分享:DFX可制造性,質(zhì)量是設(shè)計制造出來的,產(chǎn)品設(shè)計防呆實例分析

培訓(xùn)結(jié)束:現(xiàn)場互動交流

聯(lián)系電話:4006-900-901

微信咨詢:威才客服

企業(yè)郵箱:shwczx@shwczx.com

深耕中國制造業(yè)

助力企業(yè)轉(zhuǎn)型

2021年度咨詢客戶數(shù)

資深實戰(zhàn)導(dǎo)師

客戶滿意度

續(xù)單和轉(zhuǎn)介紹